Czy druk 3D zmienia tradycyjną farmację?

Druk 3D w farmacji otwiera nowe możliwości personalizacji leków, co może zrewolucjonizować podejście do dawkowania i bezpieczeństwa farmakoterapii. Doustne formy leków stanowią około 90% rynku farmaceutycznego i są powszechnie akceptowane przez pacjentów ze względu na łatwość stosowania. Jednak tradycyjne podejście “one size fits all” budzi coraz więcej kontrowersji, szczególnie w świetle badań sugerujących, że nawet 80% działań niepożądanych może wynikać z niewłaściwego dawkowania. Personalizacja leków staje się zatem coraz bardziej uznanym, zaawansowanym podejściem terapeutycznym.

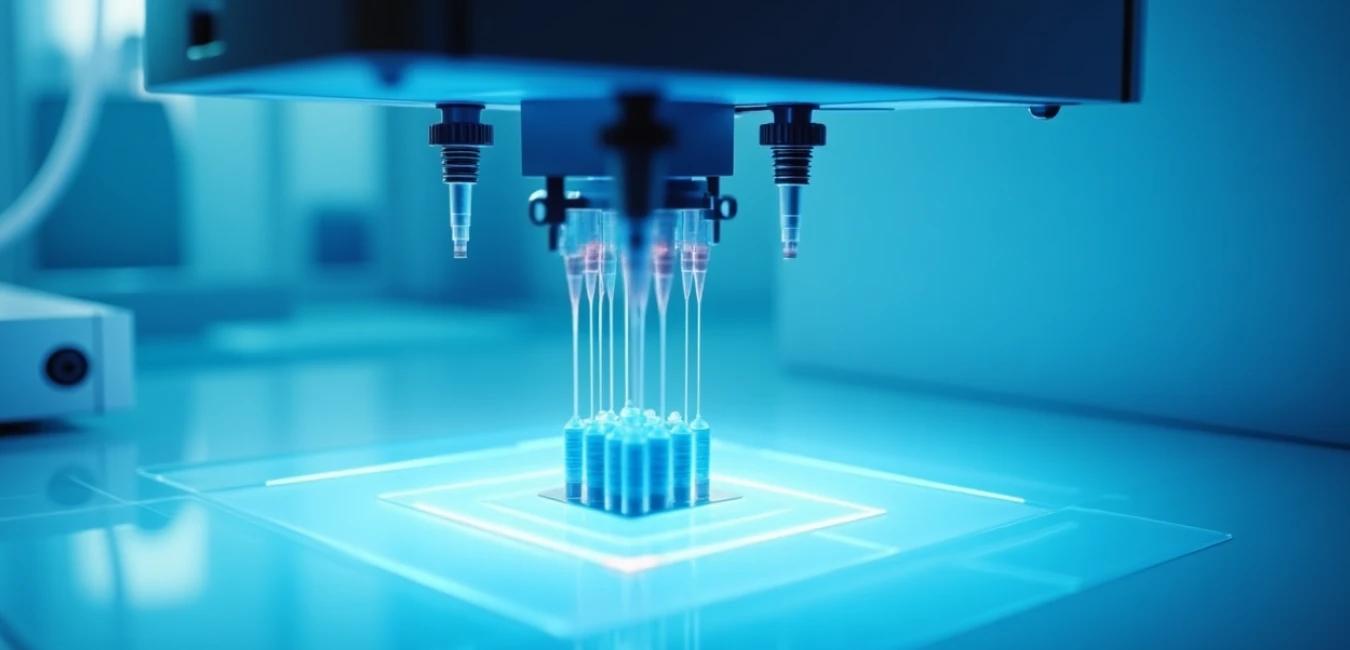

Choć tradycyjne metody produkcji przemysłowej umożliwiają wytwarzanie leków w standardowych dawkach w sposób opłacalny i na dużą skalę, produkcja zindywidualizowanych form leku tą drogą pozostaje wyzwaniem. Druk 3D jest uznawany za obiecującą technikę wytwarzania spersonalizowanych leków ze względu na możliwość produkcji małych partii o wysokim stopniu indywidualizacji pod względem kształtu i dawki. Wśród procesów druku 3D stosowanych w kontekście farmaceutycznym, modelowanie osadzania topionego (FDM) jest uznawane za jedną z najważniejszych technik.

Jak systematyczna optymalizacja formulacji wpływa na personalizację leczenia?

W niedawno opublikowanym badaniu naukowcy opracowali metodę systematycznej optymalizacji formulacji do druku 3D, wykorzystując Design of Experiments (DoE) – metodę pozwalającą na minimalizację wysiłku eksperymentalnego przy jednoczesnym umożliwieniu przewidywań w określonych granicach. “Naszym celem było systematyczne opracowanie i optymalizacja formy leku nadającej się do druku 3D – a więc dostosowywalnej – o właściwościach natychmiastowego uwalniania, ponieważ do 70% wszystkich doustnie podawanych leków wykazuje takie zachowanie uwalniania” – piszą autorzy badania.

Badacze wybrali polimery Eudragit E PO, Kollidon 17 PF i hydroksypropylocelulozę (HPC), które były już wykorzystywane w przygotowywaniu innych form leku o natychmiastowym uwalnianiu. Przeprowadzono proste eksperymenty przesiewowe w celu oceny ich wytłaczalności, drukowalności i zachowania rozpuszczania w kwaśnym środowisku. Kombinacja Eudragit E PO i Kollidon 17 PF ze stearynianem działającym jako plastyfikator okazała się najlepsza i stanowiła podstawę projektu mieszanki.

Jako modelowy lek wybrano chlorowodorek sertraliny – lek przeciwdepresyjny z grupy selektywnych inhibitorów wychwytu zwrotnego serotoniny. Podobnie jak wiele innych leków, należy on do II klasy Biofarmaceutycznego Systemu Klasyfikacji (BCS), charakteryzującej się dobrą przepuszczalnością, ale słabą rozpuszczalnością. Leki przeciwdepresyjne wymagają starannego monitorowania dawki i mogą powodować znaczące skutki uboczne w przypadku nieprawidłowego dawkowania, potencjalnie prowadząc do przerwania leczenia i nawrotu depresji, co czyni tę grupę leków idealną do spersonalizowanej terapii.

Czy możliwość precyzyjnego dostosowania dawki leku przeciwdepresyjnego mogłaby znacząco poprawić wyniki terapii? Jakie korzyści dla pacjentów mogłaby przynieść technologia umożliwiająca produkcję leków “na miarę”?

Czy metoda ekstruzji na gorąco otwiera nowe horyzonty w personalizacji leków?

W badaniu zastosowano metodę ekstruzji na gorąco (HME) do produkcji filamentów używanych jako materiał do druku. Filament może być wytwarzany z termoplastycznych polimerów służących jako materiał nośny, często w połączeniu z innymi dodatkami, takimi jak plastyfikatory i wypełniacze, oraz z pożądanym składnikiem aktywnym. Oprócz produkcji filamentów do druku 3D, HME może być stosowana do poprawy rozpuszczalności słabo rozpuszczalnych leków, które obecnie stanowią większość wszystkich dostępnych leków. Powszechnie stosowaną strategią jest przekształcenie krystalicznego składnika aktywnego w stan amorficzny, co zwiększa entropię, entalpię i energię swobodną, prowadząc do wzrostu rozpuszczalności.

Kluczowym elementem badania była optymalizacja składu mieszaniny w celu uzyskania filamentów o odpowiednich właściwościach mechanicznych i właściwościach uwalniania leku. Badacze zdefiniowali dwa główne parametry optymalizacyjne: minimalizację naprężenia zginającego (dla uzyskania elastycznych filamentów) oraz minimalizację indeksu krystaliczności substancji czynnej (dla poprawy rozpuszczalności poprzez osiągnięcie możliwie najwyższego udziału amorficznej sertraliny HCl).

“Chcieliśmy zbadać druk 3D jako obiecujące podejście do wytwarzania spersonalizowanych leków, zwłaszcza że, według naszej wiedzy, do tej pory nie wyprodukowano żadnych drukowanych form dawkowania zawierających chlorowodorek sertraliny” – podkreślają autorzy.

Aby zapewnić niezawodną drukowalność, potrzebny jest filament o odpowiednich właściwościach mechanicznych, dlatego badacze wybrali minimalizację naprężenia zginającego, które badano za pomocą trzypunktowego testu zginania, jako drugie kryterium optymalizacji. Przed przystąpieniem do ekstruzji, przeprowadzono analizę termograwimetryczną (TGA) wszystkich składników, aby upewnić się, że nie ulegają one degradacji podczas procesu ekstruzji. Ustalono, że temperatura 170°C jest odpowiednia dla wszystkich formulacji DoE.

Jakie właściwości filamentów decydują o skuteczności wydruku?

Wyniki badań wykazały, że skład mieszaniny ma istotny wpływ na właściwości mechaniczne filamentów i stan krystaliczny substancji czynnej. Zawartość plastyfikatora (stearynian) miała największy wpływ na zmniejszenie naprężenia zginającego, potwierdzając jego skuteczność jako plastyfikatora do produkcji filamentów. Zawartość Kollidon 17 PF miała znacznie silniejszy wpływ na naprężenie zginające niż ilość Eudragit E PO. Najwyższą wartość naprężenia zginającego zaobserwowano w formulacji z najniższą możliwą zawartością plastyfikatora (5% w/w) i wysoką zawartością Kollidon 17 PF (33,31% w/w). Odpowiednio, najniższą wartość naprężenia zginającego zaobserwowano w formulacji z najwyższą możliwą zawartością stearynianu (10% w/w) i niską zawartością Kollidon 17 PF (26,93% w/w).

W przypadku indeksu krystaliczności, zawartość stearynianu miała największy pozytywny wpływ na jego redukcję. Oba polimery miały negatywny wpływ na redukcję indeksu krystaliczności, ale siła ich wpływu różniła się znacznie. Wpływ Kollidon 17 PF był cztery razy słabszy, co oznacza, że zwiększony stosunek Kollidon 17 PF w stosunku do Eudragit E PO okazał się bardziej efektywny w obniżaniu indeksu krystaliczności. Kollidon 17 PF jest znany ze swojego zastosowania jako środek solubilizujący i inhibitor krystalizacji, co wcześniej przypisywano tworzeniu wiązań wodorowych między grupami karbonylowymi pierścienia pirolidonowego cząsteczek Kollidon 17 PF a różnymi związkami azotu badanego leku.

Kluczowe aspekty druku 3D w farmacji:

- Umożliwia personalizację dawek leków, co może zredukować 80% działań niepożądanych wynikających z niewłaściwego dawkowania

- Pozwala na produkcję małych partii leków o wysokim stopniu indywidualizacji

- Wykorzystuje modelowanie osadzania topionego (FDM) jako główną technikę

- Szczególnie przydatny w przypadku leków wymagających precyzyjnego dawkowania (np. leki przeciwdepresyjne)